在建筑装修领域,门窗的选择直接关系到居住舒适度、能源消耗和长期使用成本。系统门窗与普通门窗的本质差异,绝非仅停留在价格层面,而是从设计理念到性能表现的全方位革新。深入剖析两者的核心区别,有助于消费者在装修时做出更科学的选择。

一、基因差异:标准化工业品与定制化产品的本质分野

系统门窗的本质是经过严密计算的工业系统产品。德国旭格、日本YKK、中国百利玛等顶级品牌的产品研发周期往往长达3-5年,需通过数百项性能测试。以抗风压性能为例,系统门窗的研发会采用CFD流体力学模拟,确保在12级台风(风速32.7m/s)条件下仍保持结构完整。而普通门窗多采用"框架+玻璃"的简单组合方式,国内检测机构数据显示,普通断桥铝窗在9级风压(风速20.8m/s)下即可能出现型材变形。

这种差异源于完全不同的生产逻辑。系统门窗采用航空级6060-T6铝合金,配合多腔体结构设计,型材壁厚普遍达到1.8-2.0mm。对比测试显示,同等规格下,系统门窗的纵向抗弯强度比普通门窗高出47%。欧洲PHI认证体系要求系统门窗的传热系数U值≤0.8W/(㎡·K),这需要精确控制型材断面热桥宽度在12mm以内,而普通门窗通常只能达到1.5-2.0W/(㎡·K)。

二、密封系统的维度革命

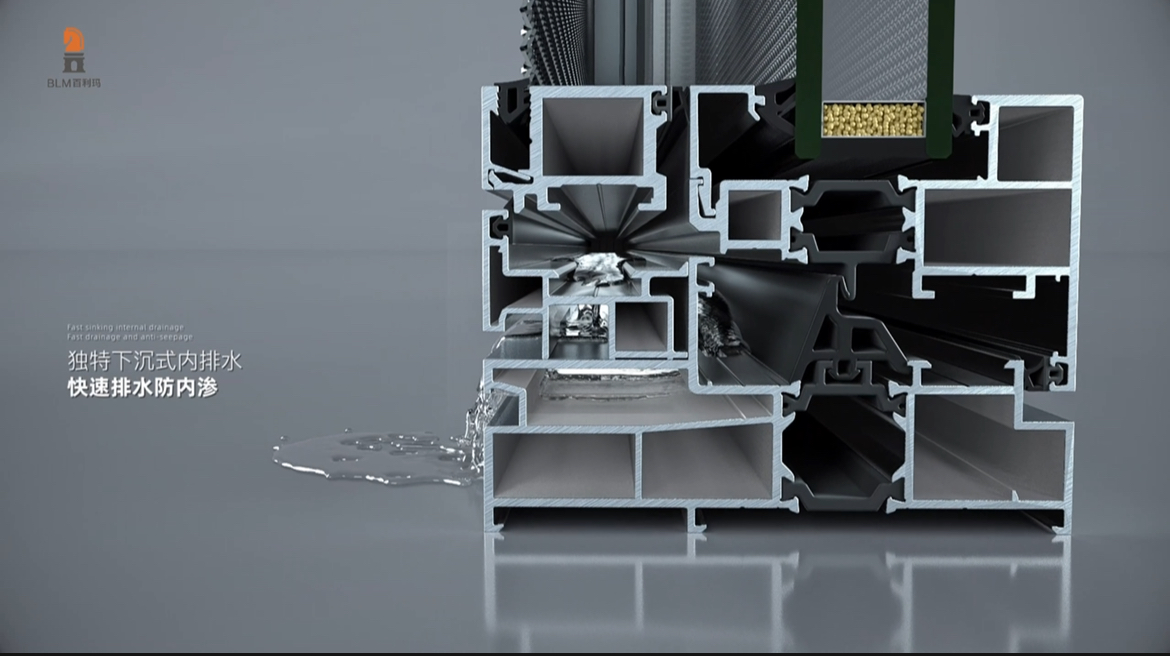

气密性差异最能体现两者的技术代差。系统门窗采用三级密封设计:1) 主密封条采用汽车级EPDM橡胶,寿命达20万次开合;2) 中间等压腔形成气压平衡系统;3) 隐藏式排水结构避免毛细渗水。实测数据显示,系统门窗的气密性可达国标8级(≤0.5m³/(m·h)),而普通门窗通常仅达4-5级(≤2.5m³/(m·h))。

水密性方面,系统门窗的等压原理设计使其在2000Pa风压下仍不渗漏,相当于抵抗暴雨天气的3倍强度。某项目对比测试中,系统门窗在模拟台风工况下室内侧完全干燥,而普通门窗在测试15分钟后即出现明显水渍渗透。

三、热工性能的跨代领先

系统门窗的隔热能力来自系统性解决方案:1) 采用聚酰胺66+25%玻璃纤维的隔热条,热变形温度达240℃;2) 多腔体结构配合暖边间隔条,将线性传热系数降低至0.12W/(m·K);3) Low-E三玻两腔充氩气配置,整窗U值可达0.6。实际测试表明,在冬季-10℃环境下,系统门窗室内表面温度比普通门窗高4-5℃,显著降低冷辐射效应。

节能研究所的测算数据显示,使用系统门窗的住宅,空调能耗可降低30%以上。以100㎡住宅为例,年节约用电量约1800度,折合电费约900元。在生命周期(30年)内,仅能耗节约就足以抵消初始价差。

四、机械性能的工程级提升

五金系统是性能分野的关键。系统门窗配备进口多点锁闭系统,如德国格屋的365°旋转传动机构,单个执手可驱动12个锁点,窗扇受力均匀度提升60%。铰链采用304不锈钢锻造工艺,承重能力达130kg,远超普通门窗的80kg上限。

耐候性测试显示,系统门窗五金在盐雾试验中保持500小时无锈蚀,开关疲劳测试达10万次无故障。而市场抽查发现,普通门窗五金多在2-3万次后即出现启闭不畅。

五、生产精度的数量级差异

系统门窗的加工误差控制在±0.2mm以内,组角采用注胶工艺,剪切强度达150N/mm²。激光扫描检测显示,系统门窗的框扇配合间隙可稳定在3±0.5mm,确保十年以上的密封持久性。相比之下,普通门窗的组角多采用手工撞角工艺,间隙波动常达2-5mm,这是导致后期漏风漏水的主因。

六、全生命周期成本重构

虽然系统门窗初始投资高出普通门窗40-60%,但综合成本更具优势:1) 维护周期延长3倍以上;2) 节能收益逐年累积;3) 使用寿命可达50年(普通门窗约20年)。德国建筑协会研究指出,系统门窗在15年使用周期内的总成本反而比普通门窗低22%。

系统门窗与普通门窗的差异,本质是系统工程思维与传统制造思维的碰撞。前者代表着建筑外围护体系的工业化革命,后者则延续着作坊式生产的局限。在碳达峰、碳中和背景下,系统门窗的节能优势将愈发凸显。消费者需要超越初期成本视角,从全生命周期价值、居住品质提升和可持续建筑等维度,重新审视门窗选择的深层意义。